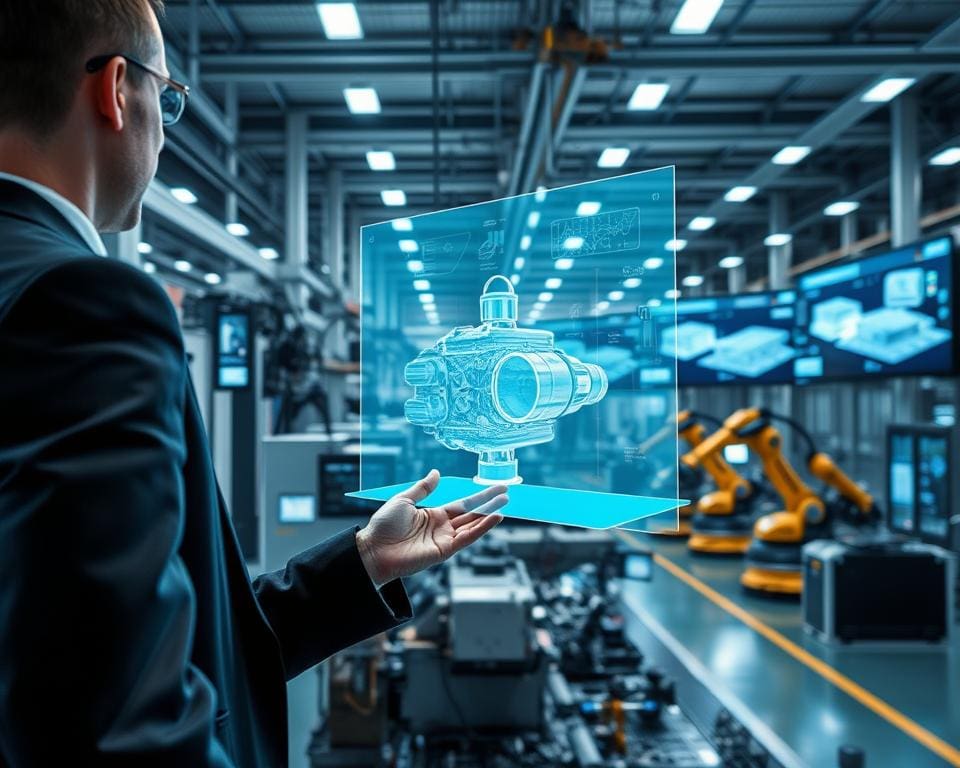

In de afgelopen jaren staan digital twins centraal in de modernisering van productiebedrijven. Steeds meer Nederlandse bedrijven onderzoeken digital twins fabrieken om concurrerend te blijven binnen Industrie 4.0 Nederland.

Een korte uitleg van de digital twin betekenis helpt om te begrijpen waarom deze technologie groeit. Een digital twin is een digitale weergave van machines, productielijnen of hele fabrieken. Hiermee kunnen teams processen simuleren en beslissingen nemen op basis van data.

De belangrijkste beweegredenen voor investeringen zijn duidelijk. Fabriekseigenaren en operations managers zien efficiëntieverbetering, kostenbesparing en vermindering van stilstand. Onderhoudsafdelingen en R&D waarderen predictive maintenance en snellere innovatie. Duurzaamheidsmanagers gebruiken digital twin voordelen om energie en materiaalgebruik te verlagen.

Dit artikel heeft als doel te informeren over wat digital twins zijn en welke operationele en strategische voordelen ze bieden. Het belicht ook kosten, technische vereisten en de impact op de concurrentiepositie in Nederland. Lezers krijgen praktisch inzicht en concrete vragen die ze moeten stellen bij evaluatie en implementatie.

Waarom investeren fabrieken in digital twins?

Fabrieken investeren steeds vaker in digitale replica’s om processen beter te begrijpen en sneller te verbeteren. Een digital twin verbindt sensordata met modellen, dashboards en analyse, zodat beslissingen op basis van realtime inzichten mogelijk worden. Dit biedt snelle experimenten zonder fysieke risico’s en helpt bij operationele keuzes in de Nederlandse maakindustrie en high-tech systemen.

Definitie en kernconcepten van digital twins

Een digital twin definitie beschrijft een dynamisch, digitaal replica-model van een fysiek object, proces of systeem. Het virtuele model blijft synchroon door data van IIoT-sensoren en edge computing. Belangrijke onderdelen zijn de fysieke asset, datakoppeling, analyse- en simulatielaag en een gebruikersinterface voor operators.

Platformen als Microsoft Azure Digital Twins, Siemens MindSphere en PTC ThingWorx ondersteunen integratie met industriële protocollen zoals OPC UA. Deze combinatie maakt cyber-fysieke systemen mogelijk die realtime gedrag van machines en lijnen weergeven.

Hoe digital twins de fabrieksscenario’s simuleren

Het simulatiemodel reproduceert machinegedrag met fysieke modellen, historische data en sensorgegevens. Zo ontstaat een virtuele fabriek die prestaties, energiegebruik en slijtage voorspelt. Door simulatie fabrieksprocessen kan men knelpunten herkennen en prioriteren.

Type tests variëren van prestatie-simulatie tot thermische analyse en slijtage-modellen. Virtuele commissioning reduceert opstartproblemen bij nieuwe lijnen. Wat-als analyse en scenario testing laten operators veilige aanpassingen uitproberen zonder stilstand.

Voorbeelden van toepassingen in Nederlandse industrieën

In de Nederlandse maakindustrie gebruiken bedrijven digital twins voor assemblage-optimalisatie en robotcoördinatie, vooral rond Brainport Eindhoven. High-tech systemen profiteren van snelle iteraties in R&D en productieoptimalisatie.

De voedingsmiddelenindustrie digital twin wordt ingezet voor kwaliteitsmonitoring, traceerbaarheid en het verminderen van bederf, conform HACCP-eisen. Chemische en procesindustrie passen simulaties toe voor veilige batchvoering. Logistieke toepassingen modelleren AGV’s en conveyors om orderpick-efficiëntie te verhogen.

Er zijn verschillende digital twin voorbeelden Nederland waarin DSM, Philips en ASML samenwerken met leveranciers zoals Siemens en Microsoft. Deze projecten tonen schaalbaarheid van enkelvoudige machine-twins naar fabrieksbrede en supply-chain oplossingen.

Operationele voordelen van digital twins voor efficiëntie en productie

Digital twins bieden praktische winst voor fabrieken door realtime inzicht en sturing van processen. Met sensordata en visualisaties krijgt het team direct zicht op performance en knelpunten. Dit levert kortere reactietijden en betere beslissingen op de werkvloer.

Realtime monitoring fabriek werkt via een productie dashboard dat parameters als temperatuur, snelheid en output toont. Engineers gebruiken deze informatie voor prestatieoptimalisatie en om OEE verbeteren te sturen. KPI’s zoals downtime, doorlooptijd en first-time-right verschijnen direct in grafieken.

Realtime monitoring en prestatieoptimalisatie

Een productie dashboard combineert sensordata met historische trends. Operators ontvangen alerts bij afwijkingen en kunnen direct ingrijpen. Dit ondersteunt processtabiliteit en vermindert kleine storingen voor ze escaleren.

Door automatische aanpassingen en flowherverdeling vermindert de impact op productie. Prestatieoptimalisatie draait om snelle acties en continue fine-tuning van setpoints. Dat leidt tot hogere first-time-right scores en minder nabewerking.

Predictive maintenance en vermindering van stilstand

Predictive maintenance gebruikt condition monitoring van vibratie, temperatuur en stroom om degradatie te detecteren. Voorspellend onderhoud maakt planning mogelijk vóór storende uitval, wat uitvalvermindering oplevert.

Merken als Bosch, SKF en Siemens leveren condition monitoring-oplossingen die integreren met digital twins. Zo wordt onderhoud eenvoudiger te timen, spare-parts voorraad kleiner en beschikbaarheid van kritieke lijnen hoger.

Verbetering van doorlooptijden en productiekwaliteit

Simulatie in de digital twin helpt om doorlooptijd verkorten te realiseren via optimalisatie van setpoints en productruns. A/B-testen in de digitale omgeving voorkomt fouten in de echte lijn.

Kwaliteitsbewaking koppelt procesparameters rechtstreeks aan kwaliteitsuitkomsten. Dat maakt snelle correcties mogelijk en draagt bij aan productiekwaliteit verhogen. Resultaten blijken in kortere insteltijden, hogere yields en minder afkeur.

- Realtime zicht verbetert responstijd en processtabiliteit.

- Voorspellend onderhoud vermindert onverwachte uitval en onderhoudskosten.

- Optimalisatie in de twin verkort doorlooptijd en verhoogt first-time-right.

Kosteneffectiviteit en return on investment bij implementatie

Deze paragraaf beschrijft hoe fabrieksteams kosten en baten afwegen bij de inzet van digital twins. Het bespreekt zowel directe kosten als verwachte besparingen op middellange en lange termijn. Lezers krijgen concrete aanknopingspunten om de business case zelf te bouwen.

Initiële investering versus langetermijnbesparingen

De investering digital twin omvat hardware zoals sensoren en gateways, softwarelicenties van platformen als ThingWorx, MindSphere of Azure, plus integratiekosten en datastorage. CAPEX vs OPEX speelt een grote rol bij financieringskeuzes. Sommige bedrijven kiezen voor een hogere CAPEX om lagere OPEX te realiseren op onderhoud en energie.

Langetermijnbesparingen komen voort uit minder stilstand, lagere onderhoudskosten en efficiënter energiegebruik. Projecten melden vaak een ROI digital twin binnen 1–3 jaar, afhankelijk van de criticiteit van assets en scope van de pilot.

Case studies van kostenreductie in fabrieken

Een digital twin case study in de maakindustrie laat zien dat predictive maintenance stilstand met 30–50% kan reduceren. Die kostemreductie fabriek vertaalt direct naar behoud van omzet en minder spoedreparaties.

In de voedingsindustrie tonen voorbeelden vermindering van productverlies en verbeterde traceerbaarheid, wat leidt tot lagere logistieke kosten en minder recalls. Energie-intensieve fabrieken realiseren energiebesparingen van 10–20% door procesoptimalisatie en warmteterugwinning met digitale sturing.

Leveranciers en openbare rapporten van Siemens, ABB en Microsoft ondersteunen deze succesverhalen digital twin. Subsidies zoals RVO en MIT maken investering digital twin bereikbaar voor Nederlandse bedrijven.

Factoren die ROI beïnvloeden: data, integratie en opleiding

ROI factoren digital twin zijn duidelijk: datakwaliteit is cruciaal. Schone, consistente en tijdige data verhogen predictive nauwkeurigheid en slagingskans van projecten.

Systeemintegratie met ERP, MES, SCADA en PLC bepaalt hoe snel inzichten leiden tot acties op de werkvloer. Open standaarden zoals OPC UA vergemakkelijken die integratie en verlagen integratiekosten.

Training personeel en change management zorgen voor acceptatie door operators en onderhoudsteam. Investeringen in training personeel en inrichten van governance met een duidelijk digital twin owner versnellen de waarderealistatie.

- Gebruik TCO-analyse en KPI-gestuurde scenarioanalyse voor de business case.

- Start met pilootprojecten op kritieke assets voor snelle wins.

- Monitor ROI digital twin en schaal modulair op basis van bewezen waardedrivers.

Technische vereisten en integratie met bestaande systemen

Implementatie van digital twins vraagt om een solide technische basis. Fabrieken hebben een robuuste IIoT infrastructuur nodig met een betrouwbaar sensornetwerk en gateways die data efficiënt naar een dataplatform brengen. Keuzes over edge computing versus cloudverwerking bepalen responstijden en opslagstrategie.

Belang van data-infrastructuur en IIoT

Een goede data-architectuur combineert tijdreeksdatabases zoals InfluxDB of OSIsoft PI met schaalbare cloudopslag. Het sensornetwerk moet nauwkeurige, consistente data leveren. Edge computing helpt latentie te verminderen en eenvoudige transformaties lokaal uit te voeren voordat data naar het dataplatform gaat.

Netwerken vereisen voldoende bandbreedte en redundantie. Ethernet, 5G en time-sensitive networking zijn gangbare keuzes voor kritieke datapaden. Datalake- en retentionbeleid bepalen welke meetwaarden persistent blijven.

Samenwerking tussen OT en IT teams

Succesvolle integratie vereist duidelijke OT IT samenwerking. OT-teams richten zich op beschikbaarheid en veiligheid van productieapparatuur. IT-teams waarborgen schaalbaarheid en governance. Gezamenlijke doelen en KPI’s verminderen frictie.

Organisaties stellen vaak een programmanager aan en vormen multidisciplinaire teams. Change-control, testprocedures en deployment workflows voorkomen onnodige downtime. Cross-training van personeel versterkt industriële IT integratie en bevordert convergentie OT IT.

Veiligheid, privacy en compliance bij digital twins

De uitbreiding van verbonden assets vergroot het risico op aanvallen. Industrie cybersecurity vereist netwerksegmentatie, sterke authenticatie en encryptie van data in transit en at-rest. Patchmanagement en security monitoring zijn essentieel voor een security digital twin.

Privacy fabrikanten en compliance IIoT vragen naleving van normen zoals IEC 62443 en AVG. Leveranciersrisico’s moeten worden beoordeeld met due diligence, duidelijke SLA’s en aandacht voor data residency. Functionele veiligheid en SIL-overwegingen blijven relevant waar procesveiligheid cruciaal is.

- Gebruik API’s en industriële standaarden voor koppelingen met ERP, MES en SCADA.

- Definieer data-eigendom, retentie en kwaliteit in een datamanagementbeleid.

- Voer pilotprojecten uit met vertegenwoordiging van OT en IT voor snelle validatie.

Strategische impact: innovatie, duurzaamheid en concurrentievoordeel

Digital twins versnellen innovatie doordat bedrijven sneller productvarianten kunnen testen en valideren zonder dure fysieke prototypes. Deze innovatie digital twin-benadering maakt het mogelijk om experimenten op kleine schaal te runnen en succesvolle concepten snel op te schalen naar productie, wat de time-to-market verkort voor exportgerichte Nederlandse fabrikanten.

Duurzaamheid digital twins levert meetbare winst op in energie- en materiaalbesparing. Door scenario-analyses en procesoptimalisatie vermindert men afval en verbruikt men minder grondstoffen. Dit ondersteunt CO2-reductiedoelstellingen en vereenvoudigt ESG-rapportage, waardoor duurzame doelen integraal deel worden van de bedrijfsstrategie.

Het concurrentievoordeel maakindustrie ontstaat door hogere productkwaliteit en lagere operationele kosten. Bedrijven die strategische impact digital twin serieus nemen, behalen snellere beslissingen en betere marktaanspraken. Samenwerking binnen het ecosysteem, van toeleveranciers tot klanten, wordt eenvoudiger door gedeelde virtuele modellen die ketentransparantie en co-creatie bevorderen.

Voor lange termijnwaarde adviseert men een heldere visie: definieer KPI’s, kies bewezen technologiepartners en schaal gefaseerd op basis van business cases. Als onderdeel van digitale transformatie kan een digital twin evolueren naar AI-gestuurde besluitvorming en uiteindelijk integratie met supply-chain twins voor end-to-end optimalisatie.